纺织车间网络化综合应用发展概述 自动化与驱动网络系统工程设计

随着工业4.0和智能制造浪潮的深入推进,纺织行业正经历着从传统制造向数字化、网络化、智能化方向的深刻变革。纺织车间的网络化综合应用,特别是以自动化与驱动网络为核心的系统工程设计,已成为提升生产效率、产品质量和运营灵活性的关键驱动力。本文旨在概述其发展脉络、核心架构与设计要点。

一、发展脉络:从单机自动化到网络化集成

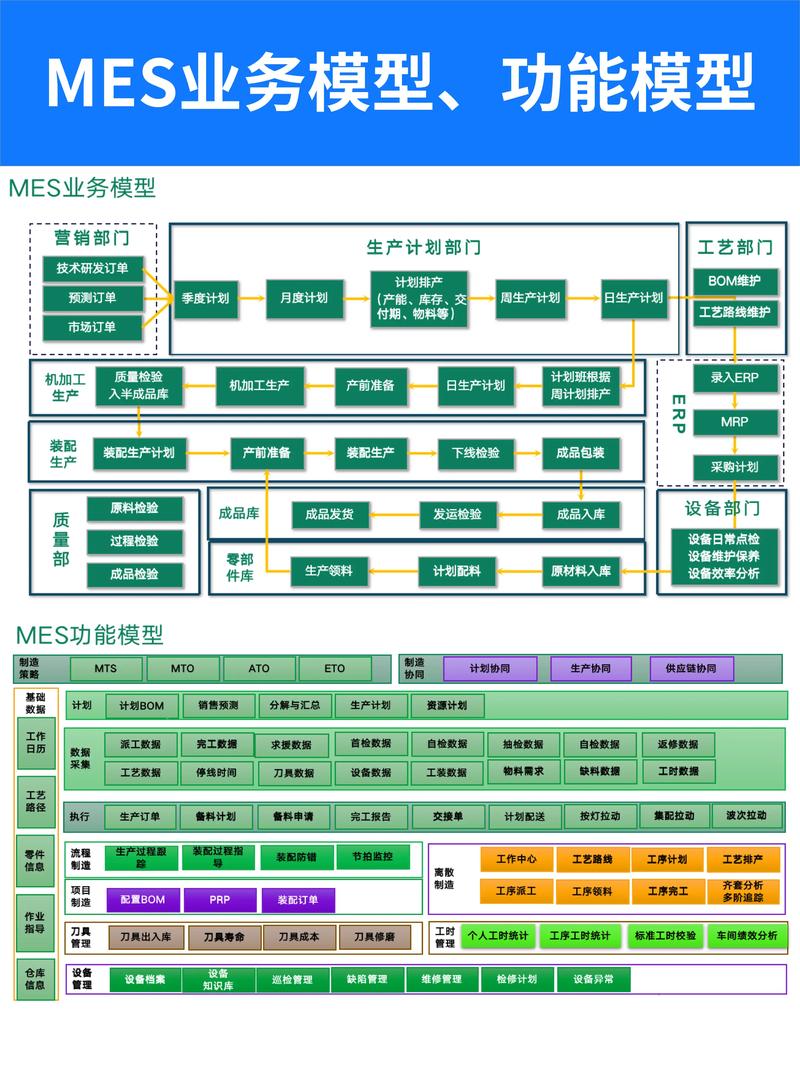

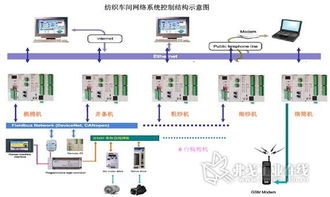

早期纺织车间的自动化多局限于单台设备或独立工序,如自动络筒机、数控织机等,形成一个个“信息孤岛”。随着现场总线技术(如PROFIBUS、CANopen)的普及,设备间的初步互联得以实现,实现了数据采集与基本协调控制。基于工业以太网(如PROFINET、EtherCAT、EtherNet/IP)和工业互联网平台的网络化综合应用成为主流。其发展核心是构建一个统一、开放、实时可靠的网络架构,将纺纱、织造、印染、后整理等各环节的自动化设备(PLC、驱动器、伺服系统、传感器、执行器)、生产管理系统(MES)、企业资源计划(ERP)以及高级应用(如大数据分析、AI品检、预测性维护)深度集成,实现从订单到成品的全流程数据贯通与智能决策。

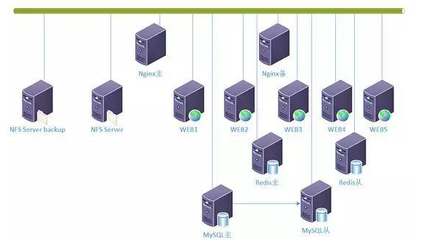

二、核心架构:自动化与驱动网络系统

纺织车间网络化系统的核心是构建分层的自动化与驱动网络,通常采用经典的“金字塔”模型进行工程化设计:

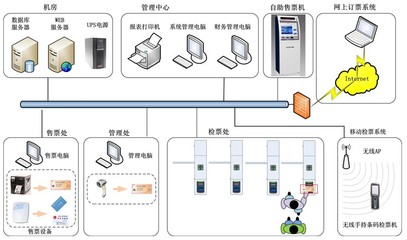

- 现场设备层:由各类传感器(如张力传感器、湿度传感器)、执行器、变频器、伺服驱动器、智能电表等构成。该层网络要求高实时性、高可靠性与强抗干扰能力(应对棉絮、湿度等环境挑战)。设计多采用实时工业以太网或高性能现场总线,直接连接驱动与I/O设备,确保毫秒级的控制指令下发与状态反馈。

- 控制层:以可编程逻辑控制器(PLC)、工业计算机(IPC)或专用控制器为核心,负责协调一个工序段或生产单元(如清梳联、细纱车间)的逻辑控制、运动控制与过程控制。该层网络需承上启下,一方面汇聚现场层数据,另一方面与上层进行数据交换。网络设计需兼顾实时控制数据与非实时配置/监控数据的传输。

- 生产管理层:部署制造执行系统(MES),负责车间级的生产调度、物料追踪、质量管理和设备状态监控。该层网络基于标准以太网,通过OPC UA等标准化通信协议,从控制层采集海量生产数据,并向ERP系统上报关键信息,同时下达生产指令与工艺参数。

- 企业云/平台层(可选但日益重要):通过工业互联网网关,将车间数据安全上传至企业私有云或行业云平台,实现数据聚合分析、远程运维、供应链协同及AI模型训练与应用。

三、系统工程设计要点

设计一个成功的纺织车间自动化与驱动网络系统工程,需重点关注以下几点:

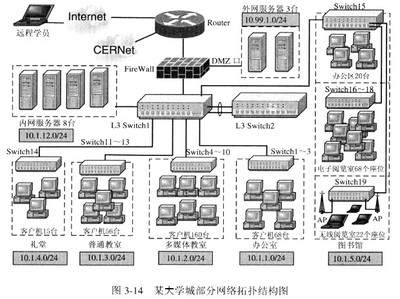

- 网络拓扑与协议选型:根据车间规模、设备品牌、实时性要求及未来扩展性,选择星型、环型或混合拓扑。协议选型需考虑兼容性(支持多厂商设备)、实时性能(循环周期、抖动时间)和行业实践。例如,对于高速纺纱设备的高精度同步,EtherCAT可能占优;对于与IT系统深度集成,PROFINET或EtherNet/IP更具优势。

- 实时性与确定性保障:驱动控制、多轴同步等场景对网络延迟和抖动极其敏感。设计需采用支持时间敏感网络(TSN)技术的交换机,或利用协议本身的实时机制,进行精确的流量规划与网络分段,确保关键控制流量不受其他数据流干扰。

- 可靠性设计与冗余:纺织生产连续性要求高,网络需具备高可靠性。关键链路应采用光纤介质(抗电磁干扰)和物理环网,并配置设备冗余(如冗余PLC)、网络冗余(如MRP、PRP)和电源冗余,实现毫秒级故障切换。

- 信息安全:网络化带来便利的同时也增加了安全风险。设计需遵循纵深防御原则,在网络边界部署工业防火墙,对不同区域(如OT与IT网络)进行逻辑隔离,实施访问控制、设备认证与数据加密,并建立安全监控与审计机制。

- 无线网络集成:对于移动设备(如AGV送料车)、移动终端(如巡检平板)及难以布线的区域,需集成工业级Wi-Fi 6、5G或专用无线网络,实现灵活接入,并确保无线链路的稳定与安全。

- 与现有系统的融合:多数车间改造项目需考虑与遗留系统(Legacy Systems)的集成。设计时需通过协议转换网关、软PLC等方式,将传统总线设备平滑接入新网络体系,保护既有投资。

- 运维管理可视化:部署网络管理系统(NMS),实现对全网设备状态、流量、性能及故障的集中监控与可视化,变被动维修为主动预防,提升运维效率。

纺织车间网络化综合应用的发展,本质是以自动化与驱动网络为“神经系统”,赋能整个生产机体。其系统工程设计是一项综合性挑战,需要深度融合自动化技术、网络通信技术、信息技术与纺织工艺知识。随着TSN、5G、边缘计算和人工智能技术的进一步成熟与应用,纺织车间的网络将更加扁平、智能与自适应,为构建柔性化、个性化、可持续的智慧纺织工厂奠定坚实基石。

如若转载,请注明出处:http://www.ccloud-tech.com/product/46.html

更新时间:2026-02-24 15:48:21